ಬಿತ್ತರಿಸುವ ಪ್ರಕ್ರಿಯೆ

ಸಣ್ಣ ವಿವರಣೆ:

ಬಿತ್ತರಿಸುವ ಪ್ರಕ್ರಿಯೆ ಸತು, ತಾಮ್ರ, ಅಲ್ಯೂಮಿನಿಯಂ, ಮೆಗ್ನೀಸಿಯಮ್, ಸೀಸ, ತವರ ಮತ್ತು ಸೀಸದ ತವರ ಮಿಶ್ರಲೋಹಗಳು ಮತ್ತು ಅವುಗಳ ಮಿಶ್ರಲೋಹಗಳನ್ನು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಕರಗಿಸಿ ಅಚ್ಚು ಕುಹರದೊಳಗೆ ಚುಚ್ಚಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಭಾಗಗಳನ್ನು ಪಡೆಯಲು ಒತ್ತಡದಲ್ಲಿ ತಂಪಾಗುತ್ತದೆ.

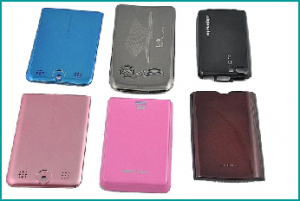

ನಾನ್-ಫೆರಸ್ ಮೆಟಲ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ನ ಕೆಲಸದ ತಾಪಮಾನವು ಕಬ್ಬಿಣದ ಎರಕಕ್ಕಿಂತಲೂ ಕಡಿಮೆಯಾಗಿದೆ, ಮತ್ತು ಅನುಗುಣವಾದ ಫೌಂಡ್ರಿ ಉಪಕರಣಗಳು ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯ ಅವಶ್ಯಕತೆಗಳು ಸರಳ ಮತ್ತು ಚಿಕ್ಕದಾಗಿದೆ. ಡೈ ಎರಕದ ಉತ್ಪಾದನೆಯು ಉತ್ತಮ ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟ ಮತ್ತು ಆಯಾಮದ ನಿಖರತೆಯನ್ನು ಪಡೆಯಬಹುದು, ವಿಶೇಷವಾಗಿ ಸಣ್ಣ ಮತ್ತು ಮಧ್ಯಮ ಗಾತ್ರದ ಭಾಗಗಳ ದೊಡ್ಡ-ಪ್ರಮಾಣದ ಗುಣಮಟ್ಟದ ಉತ್ಪಾದನೆಗೆ ಸೂಕ್ತವಾಗಿದೆ, ಇದು ಆಧುನಿಕ ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್, ವಿದ್ಯುತ್ ಉಪಕರಣಗಳು, ವಾಹನಗಳು, ವೈದ್ಯಕೀಯ ಸಾಧನಗಳು, ಉಪಕರಣಗಳು ಮತ್ತು ಕಿಥನ್ಗಳಿಗೆ ಉತ್ತಮ ಭಾಗವನ್ನು ಬೆಂಬಲಿಸುತ್ತದೆ. ಉಪಕರಣಗಳು. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ವಿಭಿನ್ನ ಲೋಹದ ಮಿಶ್ರಲೋಹಗಳು ವಿಭಿನ್ನ ಪಾತ್ರವನ್ನು ಹೊಂದಿವೆ. ಅವರ ಕನಿಷ್ಠ ವಿಭಾಗ ಮತ್ತು ಕನಿಷ್ಟ ಡ್ರಾಫ್ಟ್ ವಿಭಿನ್ನವಾಗಿವೆ, ಕರಗುವ ಬಿಂದು ತಾಪಮಾನವು ವಿಭಿನ್ನವಾಗಿರುತ್ತದೆ, ಮೇಲ್ಮೈ ಮುಕ್ತಾಯವು ವಿಭಿನ್ನವಾಗಿರುತ್ತದೆ, ಆದ್ದರಿಂದ ವಿನ್ಯಾಸದ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನಮ್ಮ ಎಂಜಿನಿಯರ್ಗಳ ತಂಡವನ್ನು ಮೊದಲೇ ತೊಡಗಿಸಿಕೊಳ್ಳುವುದು ಉತ್ತಮ.

ಮೆಟಲ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಐದು ಪ್ರಮುಖ ಅಂಶಗಳಿವೆ:

1. ಡೈ ಎರಕದ ವಸ್ತು;

2. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರಕಾರಗಳು;

3. ಡೈ ಎರಕದ ಯಂತ್ರ;

4. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅಚ್ಚು;

5. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಭಾಗಗಳಿಗಾಗಿ ಪೋಸ್ಟ್ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ

ಮೆಟಲ್ ಡೈ ಎರಕದ ಪ್ರಕ್ರಿಯೆಯಂತ್ರ, ಅಚ್ಚು ಮತ್ತು ಮಿಶ್ರಲೋಹದ ಮೂರು ಅಂಶಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಒತ್ತಡ, ವೇಗ ಮತ್ತು ಸಮಯವನ್ನು ಏಕೀಕರಿಸುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಲೋಹದ ಬಿಸಿ ಕೆಲಸಕ್ಕಾಗಿ, ಒತ್ತಡದ ಅಸ್ತಿತ್ವವು ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಮುಖ್ಯ ಲಕ್ಷಣವಾಗಿದೆ, ಇದು ಇತರ ಎರಕದ ವಿಧಾನಗಳಿಗಿಂತ ಭಿನ್ನವಾಗಿರುತ್ತದೆ. ಪ್ರೆಶರ್ ಕಾಸ್ಟಿಂಗ್ ಎನ್ನುವುದು ಕಡಿಮೆ ಮತ್ತು ಕಡಿತವಿಲ್ಲದ ವಿಶೇಷ ಎರಕದ ವಿಧಾನವಾಗಿದೆ, ಇದು ಆಧುನಿಕ ಲೋಹದ ಸಂಸ್ಕರಣಾ ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ವೇಗವಾಗಿ ಅಭಿವೃದ್ಧಿಗೊಂಡಿದೆ. ಇದು ಹೆಚ್ಚಿನ ಒತ್ತಡ ಮತ್ತು ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ಕರಗಿದ ಲೋಹದಿಂದ ಅಚ್ಚನ್ನು ತುಂಬುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡದಲ್ಲಿ ಸ್ಫಟಿಕೀಕರಣ ಮತ್ತು ಘನೀಕರಣದಿಂದ ಎರಕದ ರೂಪಿಸುತ್ತದೆ. ಹೆಚ್ಚಿನ ಒತ್ತಡ ಮತ್ತು ಹೆಚ್ಚಿನ ವೇಗವು ಡೈ ಕಾಸ್ಟಿಂಗ್ನ ಮುಖ್ಯ ಗುಣಲಕ್ಷಣಗಳಾಗಿವೆ. ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಒತ್ತಡವು ಹತ್ತಾರು ಮೆಗಾಪಾಸ್ಕಲ್ಗಳು, ಭರ್ತಿ ವೇಗ (ಒಳಗಿನ ಗೇಟ್ ವೇಗ) ಸುಮಾರು 16-80 ಮೀ / ಸೆ, ಮತ್ತು ಅಚ್ಚು ಕುಳಿಯಲ್ಲಿ ಲೋಹದ ದ್ರವವನ್ನು ತುಂಬುವ ಸಮಯ ಬಹಳ ಕಡಿಮೆ, ಸುಮಾರು 0.01-0.2 ಸೆ. ಮೆಟಲ್ ಡೈ ಎರಕದ ಒಂದು ಲೋಹದ ಎರಕದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು, ಕರಗಿದ ಲೋಹವನ್ನು ಅಧಿಕ ಒತ್ತಡದಲ್ಲಿ ಅಚ್ಚು ಕುಹರದೊಳಗೆ ಒತ್ತಾಯಿಸುವ ಮೂಲಕ ನಿರೂಪಿಸಲಾಗಿದೆ. ಅಚ್ಚು ಕುಹರ ಮತ್ತು ಕೋರ್ ಅನ್ನು ಗಟ್ಟಿಯಾದ ಸ್ಟೀಲ್ ಡೈಸ್ ಬಳಸಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ, ಇವುಗಳನ್ನು ಆಕಾರಕ್ಕೆ ಜೋಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ ಇಂಜೆಕ್ಷನ್ ಅಚ್ಚಿಗೆ ಹೋಲುತ್ತದೆ. ಲೋಹದ ಎರಕಹೊಯ್ದ ಪ್ರಕಾರವನ್ನು ಅವಲಂಬಿಸಿ, ಬಿಸಿ ಅಥವಾ ಕೋಲ್ಡ್-ಚೇಂಬರ್ ಯಂತ್ರವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

1.ಡೀ ಕಾಸ್ಟಿಂಗ್ ಮೆಟೀರಿಯಲ್ ಸತು ಮಿಶ್ರಲೋಹ, ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹ ಮತ್ತು ಮೆಗ್ನೀಸಿಯಮ್ ಮಿಶ್ರಲೋಹಕ್ಕೆ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಭಾಗಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ. ಏಕೆಂದರೆ ಈ ಮೂರು ವಸ್ತುಗಳು ಪ್ರಸ್ತುತ ಹೆಚ್ಚು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುವ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಮಿಶ್ರಲೋಹ ವಸ್ತುಗಳು.

ಸತು ಮಿಶ್ರಲೋಹ ಗುಣಲಕ್ಷಣಗಳು:

--- ಹೆಚ್ಚಿನ ಶಕ್ತಿ ಮತ್ತು ಗಡಸುತನ

--- ಅತ್ಯುತ್ತಮ ವಿದ್ಯುತ್ ವಾಹಕತೆ

--- ಹೆಚ್ಚಿನ ಉಷ್ಣ ವಾಹಕತೆ

--- ಕಡಿಮೆ ವೆಚ್ಚದ ಕಚ್ಚಾ ವಸ್ತು

--- ಹೆಚ್ಚಿನ ಆಯಾಮದ ನಿಖರತೆ ಮತ್ತು ಸ್ಥಿರತೆ

--- ಅತ್ಯುತ್ತಮ ತೆಳುವಾದ ಗೋಡೆಯ ಸಾಮರ್ಥ್ಯ

--- ಶೀತ ರೂಪಕ್ಕೆ ಸಾಮರ್ಥ್ಯ, ಅದು ಸೇರುವುದನ್ನು ಸರಾಗಗೊಳಿಸುತ್ತದೆ

--- ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ ಗುಣಲಕ್ಷಣಗಳು

--- ಅತ್ಯುತ್ತಮ ತುಕ್ಕು ನಿರೋಧಕ --- ಪೂರ್ಣ ಮರುಬಳಕೆ

2.ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹ ಗುಣಲಕ್ಷಣಗಳು:

--- ಹೆಚ್ಚಿನ ಕಾರ್ಯಾಚರಣಾ ತಾಪಮಾನ

--- ಅತ್ಯುತ್ತಮ ತುಕ್ಕು ನಿರೋಧಕತೆ

--- ಹಗುರ

--- ಉತ್ತಮ ಶಕ್ತಿ ಮತ್ತು ಗಡಸುತನ

--- ಉತ್ತಮ ಠೀವಿ ಮತ್ತು ಶಕ್ತಿ-ತೂಕದ ಅನುಪಾತ

--- ಅತ್ಯುತ್ತಮ ಇಎಂಐ ಮತ್ತು ಆರ್ಎಫ್ಐ ಗುರಾಣಿ ಗುಣಲಕ್ಷಣಗಳು

--- ಅತ್ಯುತ್ತಮ ಉಷ್ಣ ವಾಹಕತೆ

--- ಹೆಚ್ಚಿನ ವಿದ್ಯುತ್ ವಾಹಕತೆ

--- ಉತ್ತಮ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ ಗುಣಲಕ್ಷಣಗಳು

--- ಪೂರ್ಣ ಮರುಬಳಕೆ

3. ಮೆಗ್ನೀಸಿಯಮ್ ಮಿಶ್ರಲೋಹದ ಗುಣಲಕ್ಷಣಗಳು:

--- ಹೆಚ್ಚಿನ ವಾಹಕತೆ; ವಿದ್ಯುತ್ ಮತ್ತು ಉಷ್ಣ

--- ಹೆಚ್ಚಿನ ಕಾರ್ಯಾಚರಣಾ ತಾಪಮಾನವನ್ನು ತಡೆದುಕೊಳ್ಳುತ್ತದೆ

--- ಹೆಚ್ಚಿನ ಆಯಾಮದ ನಿಖರತೆ ಮತ್ತು ಸ್ಥಿರತೆ

--- ಅಸಾಧಾರಣ ತೆಳುವಾದ ಗೋಡೆಯ ಸಾಮರ್ಥ್ಯ

--- ಉತ್ತಮ ಪರಿಸರ ತುಕ್ಕು ನಿರೋಧಕ

--- ಉತ್ತಮ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ ಗುಣಲಕ್ಷಣಗಳು

--- ಪೂರ್ಣ ಮರುಬಳಕೆ

1 ಹಾಟ್-ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಹಾಟ್-ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅನ್ನು ಕೆಲವೊಮ್ಮೆ ಗೂಸೆನೆಕ್ ಕಾಸ್ಟಿಂಗ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ, ಇದು ಎರಡು ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಹೆಚ್ಚು ಜನಪ್ರಿಯವಾಗಿದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಇಂಜೆಕ್ಷನ್ ಕಾರ್ಯವಿಧಾನದ ಸಿಲಿಂಡರ್ ಚೇಂಬರ್ ಕರಗಿದ ಲೋಹದ ಸ್ನಾನದಲ್ಲಿ ಸಂಪೂರ್ಣವಾಗಿ ಮುಳುಗುತ್ತದೆ. ಗೂಸೆನೆಕ್ ಮೆಟಲ್ ಫೀಡ್ ವ್ಯವಸ್ಥೆಯು ಕರಗಿದ ಲೋಹವನ್ನು ಡೈ ಕುಹರದೊಳಗೆ ಸೆಳೆಯುತ್ತದೆ.

ಕರಗಿದ ಸ್ನಾನದಲ್ಲಿ ನೇರ ಮುಳುಗಿಸುವಿಕೆಯು ತ್ವರಿತ ಮತ್ತು ಅನುಕೂಲಕರ ಅಚ್ಚು ಚುಚ್ಚುಮದ್ದನ್ನು ಅನುಮತಿಸುತ್ತದೆ, ಆದರೆ ಇದು ತುಕ್ಕುಗೆ ಒಳಗಾಗುವ ಸಾಧ್ಯತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಈ ಅಂಶದಿಂದಾಗಿ, ಕಡಿಮೆ ಕರಗುವ ಬಿಂದುಗಳು ಮತ್ತು ಹೆಚ್ಚಿನ ದ್ರವತೆಯೊಂದಿಗೆ ಲೋಹಗಳನ್ನು ಬಳಸುವ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ ಹಾಟ್-ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಹಾಟ್-ಚೇಂಬರ್ ಡೈ ಎರಕದ ಪ್ರಕ್ರಿಯೆಗೆ ಉತ್ತಮ ಲೋಹಗಳಲ್ಲಿ ಸೀಸ, ಮೆಗ್ನೀಸಿಯಮ್, ಸತು ಮತ್ತು ತಾಮ್ರ ಸೇರಿವೆ.

2 ಕೋಲ್ಡ್-ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಕೋಲ್ಡ್-ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಹಾಟ್-ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ಗೆ ಹೋಲುತ್ತದೆ. ಉತ್ಪಾದನಾ ದಕ್ಷತೆಗಿಂತ ಯಂತ್ರ ಸವೆತವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದರ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸುವ ವಿನ್ಯಾಸದೊಂದಿಗೆ, ಕರಗಿದ ಲೋಹವು ಸ್ವಯಂಚಾಲಿತವಾಗಿ- ಅಥವಾ ಇಂಜೆಕ್ಷನ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಕೈಯಿಂದ ಕೂಡಿದೆ. ಇದು ಇಂಜೆಕ್ಷನ್ ಕಾರ್ಯವಿಧಾನವನ್ನು ಕರಗಿದ ಲೋಹದ ಸ್ನಾನದಲ್ಲಿ ಮುಳುಗಿಸುವ ಅಗತ್ಯವನ್ನು ನಿವಾರಿಸುತ್ತದೆ.

ಹಾಟ್-ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ನ ಇಮ್ಮರ್ಶನ್ ವಿನ್ಯಾಸಕ್ಕೆ ತುಂಬಾ ನಾಶಕಾರಿ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ, ಕೋಲ್ಡ್-ಚೇಂಬರ್ ಪ್ರಕ್ರಿಯೆಯು ಅತ್ಯುತ್ತಮ ಪರ್ಯಾಯವಾಗಿದೆ. ಈ ಅನ್ವಯಗಳಲ್ಲಿ ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹಗಳಂತಹ ಹೆಚ್ಚಿನ ಕರಗುವ ತಾಪಮಾನವನ್ನು ಹೊಂದಿರುವ ಲೋಹಗಳ ಎರಕಹೊಯ್ದಿದೆ.

3 ಕಡಿಮೆ-ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಕಡಿಮೆ-ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಎನ್ನುವುದು ಅಲ್ಯೂಮಿನಿಯಂ ಘಟಕಗಳಿಗೆ ಸೂಕ್ತವಾದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು ಅದು ತಿರುಗುವಿಕೆಯ ಅಕ್ಷದ ಸುತ್ತ ಸಮ್ಮಿತೀಯವಾಗಿರುತ್ತದೆ. ವಾಹನ ಚಕ್ರಗಳು, ಉದಾಹರಣೆಗೆ, ಕಡಿಮೆ-ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಮೂಲಕ ಹೆಚ್ಚಾಗಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಈ ರೀತಿಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಅಚ್ಚು ಕರಗಿದ ಲೋಹದ ಸ್ನಾನದ ಮೇಲೆ ಲಂಬವಾಗಿ ಇದೆ ಮತ್ತು ರೈಸರ್ ಟ್ಯೂಬ್ ಮೂಲಕ ಸಂಪರ್ಕ ಹೊಂದಿದೆ. ಕೋಣೆಗೆ ಒತ್ತಡ ಬಂದಾಗ (ಸಾಮಾನ್ಯವಾಗಿ 20 ಮತ್ತು 100 ಕೆಪಿಎ ನಡುವೆ), ಲೋಹವನ್ನು ಮೇಲಕ್ಕೆ ಮತ್ತು ಅಚ್ಚಿನಲ್ಲಿ ಎಳೆಯಲಾಗುತ್ತದೆ. ಈ ರೀತಿಯ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಫೀಡರ್ಗಳನ್ನು ತೆಗೆದುಹಾಕುವಿಕೆಯು ಹೆಚ್ಚಿನ ಎರಕದ ಇಳುವರಿಯನ್ನು ನೀಡುತ್ತದೆ.

4 ನಿರ್ವಾತ ಡೈ ಎರಕದ ಪ್ರಕ್ರಿಯೆ

ವ್ಯಾಕ್ಯೂಮ್ ಪ್ರೆಶರ್ ಕಾಸ್ಟಿಂಗ್ (ವಿಪಿಸಿ) ತುಲನಾತ್ಮಕವಾಗಿ ಹೊಸ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು ಅದು ವರ್ಧಿತ ಶಕ್ತಿ ಮತ್ತು ಕನಿಷ್ಠ ಸರಂಧ್ರತೆಯನ್ನು ನೀಡುತ್ತದೆ. ಡೈ ಎರಕಹೊಯ್ದ ಅಚ್ಚು ಮತ್ತು ಕರಗಿದ ಲೋಹದ ಸ್ನಾನದ ಸ್ಥಳಗಳು ವ್ಯತಿರಿಕ್ತವಾಗಿರುವುದನ್ನು ಹೊರತುಪಡಿಸಿ ಈ ಪ್ರಕ್ರಿಯೆಯು ಕಡಿಮೆ-ಒತ್ತಡದ ಡೈ ಎರಕದಂತೆಯೇ ಇರುತ್ತದೆ. ಸಿಲಿಂಡರ್ ಚೇಂಬರ್ ನಿರ್ವಾತವಾಗಬಹುದು, ಇದು ಕರಗಿದ ಲೋಹವನ್ನು ಅಚ್ಚು ಕುಹರದೊಳಗೆ ಒತ್ತಾಯಿಸುತ್ತದೆ. ಈ ವಿನ್ಯಾಸವು ಪ್ರಕ್ಷುಬ್ಧತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಅನಿಲ ಸೇರ್ಪಡೆಗಳ ಪ್ರಮಾಣವನ್ನು ಮಿತಿಗೊಳಿಸುತ್ತದೆ. ಪೋಸ್ಟ್-ಕಾಸ್ಟಿಂಗ್ ಶಾಖ ಚಿಕಿತ್ಸೆಗೆ ಉದ್ದೇಶಿಸಲಾದ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ವ್ಯಾಕ್ಯೂಮ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ವಿಶೇಷವಾಗಿ ಪ್ರಯೋಜನಕಾರಿಯಾಗಿದೆ.

5 ಸ್ಕ್ವೀ ze ್ ಡೈ ಎರಕದ ಪ್ರಕ್ರಿಯೆ

ಕಡಿಮೆ ದ್ರವತೆಯೊಂದಿಗೆ ಲೋಹಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ಬಿತ್ತರಿಸಲು ಕಾರ್ಯಸಾಧ್ಯವಾದ ಪರಿಹಾರವಾಗಿ ಸ್ಕ್ವೀ ze ್ ಎರಕವನ್ನು ರಚಿಸಲಾಗಿದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಕರಗಿದ ಲೋಹವು ತೆರೆದ ಡೈ ಅನ್ನು ತುಂಬುತ್ತದೆ, ನಂತರ ಅದು ಮುಚ್ಚಿಹೋಗುತ್ತದೆ, ಲೋಹವನ್ನು ಅಚ್ಚೊತ್ತುವಿಕೆಯ ಹಿಂಜರಿತದ ಭಾಗಗಳಿಗೆ ಒತ್ತಾಯಿಸುತ್ತದೆ. ಸ್ಕ್ವೀ ze ್ ಎರಕದ ಪ್ರಕ್ರಿಯೆಯು ಅತ್ಯಂತ ದಟ್ಟವಾದ ಉತ್ಪನ್ನಗಳನ್ನು ನೀಡುತ್ತದೆ ಮತ್ತು ನಂತರದ ಶಾಖ-ಸಂಸ್ಕರಣೆಗೆ ಪೂರಕ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ಹೆಚ್ಚಾಗಿ ಕರಗಿದ ಅಲ್ಯೂಮಿನಿಯಂನೊಂದಿಗೆ ಸಂಬಂಧಿಸಿದೆ, ಮತ್ತು ಫೈಬರ್ ಬಲವರ್ಧನೆಗೆ ಕರೆ ನೀಡುವ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಇದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

6 ಅರೆ-ಘನ ಡೈ ಎರಕದ ಪ್ರಕ್ರಿಯೆ

ಅರೆ-ಘನ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅನ್ನು ಕೆಲವೊಮ್ಮೆ ಥಿಕ್ಸೊಫಾರ್ಮಿಂಗ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ, ಇದು ಕನಿಷ್ಟ ಸರಂಧ್ರತೆ ಮತ್ತು ಗರಿಷ್ಠ ಸಾಂದ್ರತೆಯನ್ನು ನೀಡುವ ಮತ್ತೊಂದು ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಒಂದು ಯಂತ್ರವು ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಸಣ್ಣ ಗೊಂಡೆಹುಳುಗಳಾಗಿ ಕತ್ತರಿಸಿ, ನಂತರ ಬಿಸಿಮಾಡುತ್ತದೆ. ಲೋಹವು ಘನ ಮತ್ತು ದ್ರವದ ನಡುವಿನ ಹಂತದ ಪರಿವರ್ತನೆಯನ್ನು ತಲುಪಿದ ನಂತರ, ಸ್ವಲ್ಪ ಕೊಳೆತ ವಿನ್ಯಾಸಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ, ಶಾಟ್ ಸ್ಲೀವ್ ಅದನ್ನು ಅಚ್ಚು ಕುಹರದೊಳಗೆ ಒತ್ತಾಯಿಸುತ್ತದೆ, ಅಲ್ಲಿ ಅದು ಗಟ್ಟಿಯಾಗುತ್ತದೆ. ಇದರ ಪ್ರಯೋಜನವು ಸುಧಾರಿತ ನಿಖರತೆಯಾಗಿದೆ. ನಾನ್-ಫೆರಸ್ ಲೋಹಗಳಾದ ಮೆಗ್ನೀಸಿಯಮ್ ಮಿಶ್ರಲೋಹ ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹವನ್ನು ಅರೆ-ಘನ ಡೈ ಎರಕದ ಪ್ರಕ್ರಿಯೆಯೊಂದಿಗೆ ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

7. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರಕಾರಗಳು

ಎಲ್ಲಾ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರಕಾರಗಳನ್ನು ಒಂದೇ ಗುರಿಯನ್ನು ಗಮನದಲ್ಲಿಟ್ಟುಕೊಂಡು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ-ಚುಚ್ಚುಮದ್ದಿನ ಕರಗಿದ ಲೋಹವನ್ನು ಬಳಸಿ ಅಚ್ಚನ್ನು ಬಿತ್ತರಿಸಿ. ಕರಗಿದ ಲೋಹದ ಪ್ರಕಾರ, ಭಾಗ ಜ್ಯಾಮಿತಿ ಮತ್ತು ಭಾಗ ಗಾತ್ರವನ್ನು ಅವಲಂಬಿಸಿ, ವಿಭಿನ್ನ ಡೈ ಎರಕದ ಪ್ರಕ್ರಿಯೆಗಳು ಪರ್ಯಾಯ ವಿಧಾನಗಳ ಮೇಲೆ ಉತ್ತಮ ಫಲಿತಾಂಶಗಳನ್ನು ನೀಡಬಲ್ಲವು. ಡೈ ಕ್ಯಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳ ಎರಡು ಮುಖ್ಯ ವಿಧಗಳು ಹಾಟ್-ಚೇಂಬರ್ ಮತ್ತು ಕೋಲ್ಡ್-ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್. ಈ ಎರಡು ರೀತಿಯ ಡೈ ಕಾಸ್ಟಿಂಗ್ನ ವ್ಯತ್ಯಾಸಗಳು ಸೇರಿವೆ:

ಕಡಿಮೆ-ಒತ್ತಡದ ಡೈ ಕಾಸ್ಟಿಂಗ್

ವ್ಯಾಕ್ಯೂಮ್ ಡೈ ಕಾಸ್ಟಿಂಗ್

ಡೈ ಕ್ಯಾಸ್ಟಿಂಗ್ ಅನ್ನು ಸ್ಕ್ವೀ ze ್ ಮಾಡಿ

ಅರೆ-ಘನ ಡೈ ಕಾಸ್ಟಿಂಗ್

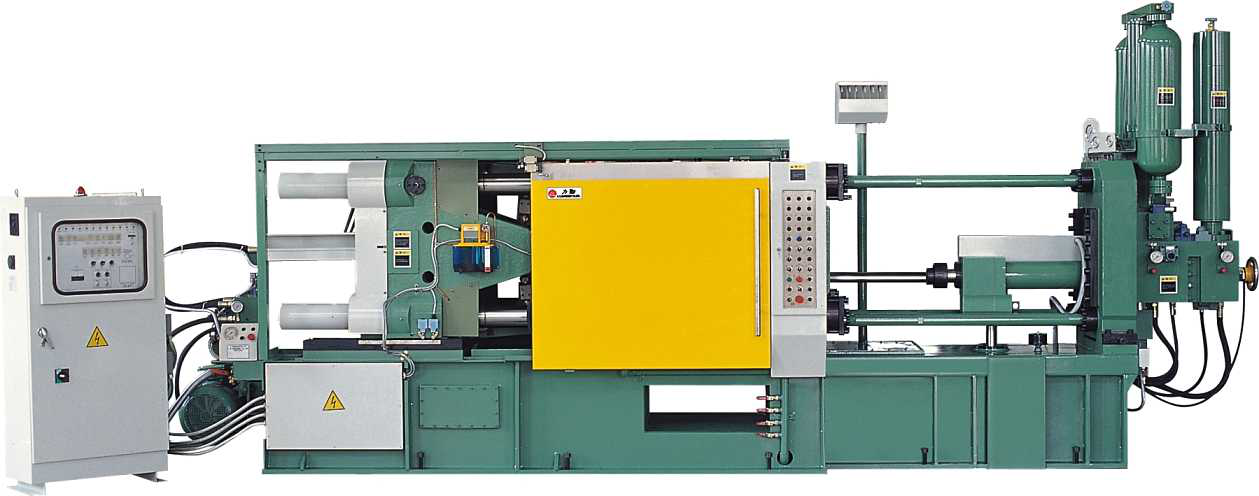

1 ಬಿಸಿ ಒತ್ತಡದ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ

ಕೋಣೆಯ ರಚನೆ ಮತ್ತು ವಿನ್ಯಾಸದ ಪ್ರಕಾರ, ಇದನ್ನು ಅಡ್ಡ ಮತ್ತು ಲಂಬ ರೂಪಗಳಾಗಿ ವಿಂಗಡಿಸಬಹುದು. ಕರಗಿದ ಲೋಹಕ್ಕಾಗಿ ಕ್ರೂಸಿಬಲ್ ಅನ್ನು ಯಂತ್ರಕ್ಕೆ ಬಿಸಿ ಒತ್ತುವ ಕೋಣೆಯಿಂದ ಜೋಡಿಸಲಾಗಿದೆ, ಮತ್ತು ಅಚ್ಚು ಪ್ರವೇಶಿಸುವ ಲೋಹದ ಹೈಡ್ರಾಲಿಕ್ ಒತ್ತಡದ ಪಿಸ್ಟನ್ ಕಾರ್ಯವಿಧಾನವನ್ನು ಕ್ರೂಸಿಬಲ್ನಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾಗಿದೆ. ಕೆಲವು ಬಿಸಿ ಒತ್ತುವ ಚೇಂಬರ್ ಡೈ ಕ್ಯಾಸ್ಟರ್ಗಳು ಪಿಸ್ಟನ್ ಕಾರ್ಯವಿಧಾನವಿಲ್ಲದೆ ಲೋಹದ ಹೈಡ್ರಾಲಿಕ್ ಒತ್ತಡವನ್ನು ನೇರವಾಗಿ ಅಚ್ಚಿನಲ್ಲಿ ಚುಚ್ಚಲು ಸಂಕುಚಿತ ಗಾಳಿಯನ್ನು ಬಳಸುತ್ತವೆ.

ಹಾಟ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ

ಬಿಸಿ ಒತ್ತುವ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರವನ್ನು ಮುಖ್ಯವಾಗಿ ಸತುವು, ಮೆಗ್ನೀಸಿಯಮ್ ಮತ್ತು ತವರಂತಹ ಕಡಿಮೆ ಕರಗುವ ಬಿಂದು ಹೊಂದಿರುವ ಡೈ-ಕಾಸ್ಟಿಂಗ್ ಮಿಶ್ರಲೋಹಕ್ಕೆ ಬಳಸಲಾಗುತ್ತದೆ.

2 ಕೋಲ್ಡ್ ಪ್ರೆಶರ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ

ಯಂತ್ರದ ಹೊರಗೆ ಲೋಹವನ್ನು ಕರಗಿಸಿ ನಂತರ ದ್ರವ ಲೋಹವನ್ನು ಒಂದು ಚಮಚದೊಂದಿಗೆ ಸಂಕೋಚನ ಕೊಠಡಿಯಲ್ಲಿ ಸೇರಿಸುವುದರಿಂದ ಸಂಕೋಚನ ಪಿಸ್ಟನ್ನ ಚಲನೆಯ ದಿಕ್ಕಿನ ಪ್ರಕಾರ ಲಂಬ ಕೋಲ್ಡ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ ಮತ್ತು ಅಡ್ಡಲಾಗಿರುವ ಕೋಲ್ಡ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ ಎಂದು ವಿಂಗಡಿಸಬಹುದು.

ಲಂಬ ಕೋಲ್ಡ್ ಪ್ರೆಸ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರದ ಕುಲುಮೆಯಿಂದ ದ್ರವ ಲೋಹವನ್ನು ತೆಗೆದು ಸಂಕೋಚನ ಕೊಠಡಿಯಲ್ಲಿ ಸುರಿಯಲಾಗುತ್ತದೆ. ಸಂಕೋಚನ ಪಿಸ್ಟನ್ನಿಂದ ಲೋಹವನ್ನು ಅಚ್ಚಿನಲ್ಲಿ ಒತ್ತಿದರೆ, ಮತ್ತು ಹೆಚ್ಚುವರಿ ಲೋಹವನ್ನು ಮತ್ತೊಂದು ಪಿಸ್ಟನ್ನಿಂದ ಹೊರಗೆ ತಳ್ಳಲಾಗುತ್ತದೆ.

ಕೋಲ್ಡ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ

ಕೋಲ್ಡ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ

ಸಮತಲವಾದ ಕೋಲ್ಡ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರವು ಲಂಬವಾದಂತೆಯೇ ಇರುತ್ತದೆ, ಆದರೆ ಪಿಸ್ಟನ್ ಚಲನೆಯು ಸಮತಲವಾಗಿರುತ್ತದೆ. ಹೆಚ್ಚಿನ ಆಧುನಿಕ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರಗಳು ಅಡ್ಡಲಾಗಿವೆ. ಕೋಲ್ಡ್-ಚೇಂಬರ್ ಡೈ-ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರಗಳು ಹೆಚ್ಚಿನ ಕರಗುವ ಬಿಂದು ಲೋಹಗಳನ್ನು ಅಥವಾ ಅಲ್ಯೂಮಿನಿಯಂ, ತಾಮ್ರ ಮಿಶ್ರಲೋಹಗಳು ಮುಂತಾದ ಸುಲಭವಾಗಿ ಆಕ್ಸಿಡೀಕರಿಸಿದ ಲೋಹಗಳನ್ನು ಸಾಯಿಸಬಹುದು.

3. ಡೈ ಎರಕದ ಯಂತ್ರ.

ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರವನ್ನು ಒತ್ತಡದ ಎರಕದ ಯಂತ್ರಕ್ಕಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಇದು ಎರಡು ರೀತಿಯ ಹಾಟ್ ಪ್ರೆಸ್ಸಿಂಗ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ ಮತ್ತು ಕೋಲ್ಡ್ ಪ್ರೆಸ್ಸಿಂಗ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರವನ್ನು ಒಳಗೊಂಡಿದೆ. ಕೋಲ್ಡ್ ಪ್ರೆಸ್ಸಿಂಗ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರವನ್ನು ಎರಡು ವಿಧಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ: ನೇರ ಮತ್ತು ಅಡ್ಡ. ಕರಗಿದ ಲೋಹವನ್ನು ತಣ್ಣಗಾಗಲು ಮತ್ತು ರೂಪಿಸಲು ಒತ್ತಡದ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ ಡೈ-ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರದಿಂದ ಅಚ್ಚಿನಲ್ಲಿ ಚುಚ್ಚಲಾಗುತ್ತದೆ ಮತ್ತು ಅಚ್ಚು ತೆರೆದ ನಂತರ ಘನ ಲೋಹದ ಎರಕಹೊಯ್ದನ್ನು ಪಡೆಯಬಹುದು.

ಹಾಟ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ

ಕೋಲ್ಡ್ ಚೇಂಬರ್ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರ

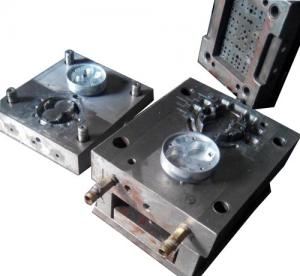

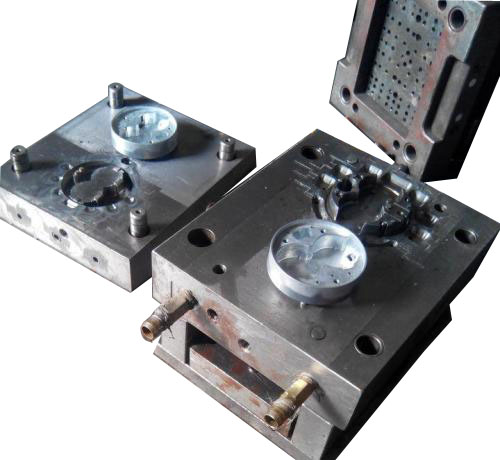

4. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅಚ್ಚು

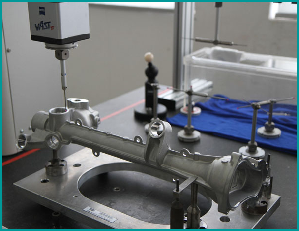

ವಿವಿಧ ಅಚ್ಚುಗಳಲ್ಲಿ, ಡೈ ಕಾಸ್ಟಿಂಗ್ ಡೈನ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳು ಕಠಿಣವಾಗಿವೆ. ಕರಗಿದ ಲೋಹವನ್ನು ಅಚ್ಚು ಕುಹರದಿಂದ ತುಂಬಿದ ಒತ್ತಡ ಮತ್ತು ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ಮಾಡುವುದು ಮತ್ತು ಕೆಲಸದ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಿಸಿ ಲೋಹದೊಂದಿಗೆ ಪದೇ ಪದೇ ಸಂಪರ್ಕಿಸುವುದು ಡೈ ಕಾಸ್ಟಿಂಗ್. ಆದ್ದರಿಂದ, ಹೆಚ್ಚಿನ ಉಷ್ಣ ಆಯಾಸ ನಿರೋಧಕತೆ, ಉಷ್ಣ ವಾಹಕತೆ ಮತ್ತು ಉಡುಗೆ ಪ್ರತಿರೋಧ, ತುಕ್ಕು ನಿರೋಧಕತೆ, ಪ್ರಭಾವದ ಕಠಿಣತೆ, ಕೆಂಪು ಗಡಸುತನ, ಉತ್ತಮ ಡೆಮೋಲ್ಡಿಂಗ್ ಮತ್ತು ಮುಂತಾದವುಗಳನ್ನು ಹೊಂದಲು ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅಚ್ಚು ಅಗತ್ಯವಿದೆ. ಆದ್ದರಿಂದ, ಡೈ ಕಾಸ್ಟಿಂಗ್ ಡೈನ ಮೇಲ್ಮೈ ಸಂಸ್ಕರಣಾ ತಂತ್ರಜ್ಞಾನಕ್ಕೆ ಹೆಚ್ಚಿನ ತಂತ್ರಜ್ಞಾನದ ಅಗತ್ಯವಿದೆ.

ಎರಕದ ಅಚ್ಚು ಸಾಯಿರಿ

5. ಡೈ ಕಾಸ್ಟಿಂಗ್ ಭಾಗಗಳಿಗಾಗಿ ಪೋಸ್ಟ್ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ

ನಮ್ಮ ಆಯ್ದ ಪಾಲುದಾರರಿಂದ ಡೈ ಎರಕಹೊಯ್ದ ಭಾಗಗಳಿಗಾಗಿ ನಾವು ಹೆಚ್ಚಿನ ಪೋಸ್ಟ್ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಪೂರ್ಣಗೊಳಿಸುವ ಸೇವೆಗಳನ್ನು ನೀಡುತ್ತೇವೆ:

ಸೇವೆಗಳು

ಸಿಎನ್ಸಿ ಯಂತ್ರ - ಲಂಬ, ಅಡ್ಡ, ತಿರುವು, 5-ಅಕ್ಷ

ಪುಡಿ ಲೇಪಿತ

ದ್ರವ ಲೇಪನ

ಇಎಂಐ - ಆರ್ಎಫ್ಐ ಶೀಲ್ಡಿಂಗ್

ಲೇಪನ - ಕ್ರೋಮ್, ತಾಮ್ರ, ಸತು, ನಿಕಲ್, ತವರ, ಚಿನ್ನ

ಆನೊಡೈಜಿಂಗ್, ಎಲೆಕ್ಟ್ರಿಕಲ್ ಕೋಟಿಂಗ್, ಕ್ರೊಮ್ಯಾಟಿಂಗ್ / ಕ್ರೋಮೇಟಿಂಗ್

ಶಾಖ ಚಿಕಿತ್ಸೆ, ನಿಷ್ಕ್ರಿಯತೆ, ಉರುಳುವಿಕೆ

ಗ್ರಾಫಿಕ್ಸ್

ಮನೆಯೊಳಗಿನ ಕಲಾಕೃತಿ ಪ್ರಕ್ರಿಯೆ

ಸಿಲ್ಕ್ ಸ್ಕ್ರೀನಿಂಗ್

ಪ್ಯಾಡ್ ಪ್ರಿಂಟಿಂಗ್

ಮಣಿ ಬ್ಲಾಸ್ಟಿಂಗ್

ಸ್ಟಡ್ ಮತ್ತು ಹೆಲಿಕಾಯಿಲ್ ಒಳಸೇರಿಸುವಿಕೆಗಳು, ಒ-ರಿಂಗ್, ಗ್ಯಾಸ್ಕೆಟ್ ಸೇರಿದಂತೆ ಲೈಟ್ ಮೆಕ್ಯಾನಿಕಲ್ ಅಸೆಂಬ್ಲಿ

ಲೇಸರ್ ಕತ್ತರಿಸುವುದು ಮತ್ತು ಕೆತ್ತನೆ

ಎಚ್ಚಣೆ

ವಿದ್ಯುತ್ ಲೇಪನ ಮತ್ತು ಸಿಲ್ಕ್ ಸ್ಕ್ರೀನಿಂಗ್